<- До підрозділу PLC M340, M580 Control Expert/Unity Pro Коментувати

Регулювання з використанням виконавчих механізмів типу реверсивний двигун UnityPRO/Control Expert

Завдання.

Необхідно створити проект в UNITY PRO для реалізації поставленої задачі (рис.6.69 та рис.6.70) з використанням FFB бібліотеки ControlLIB. Налагодження проекту зробити з використанням готового програмного імітатору об’єкту та операторського екрану.

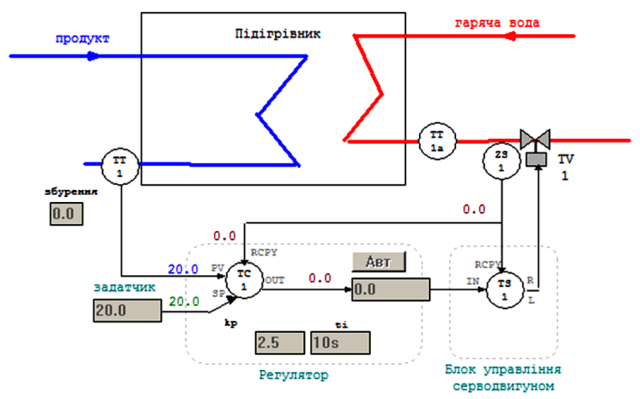

Технологічна установка являє собою два теплообмінника для підігріву рідкого продукту за допомогою гарячої води. У першому підігрівнику (рис.6.69) температура продукту на виході вимірюється датчиком температури TT1 (0-100 °C, вхід ПЛК %IW0.1.2) який вмонтований на трубопроводі на відстані кількох метрів від підігрівника, а регулюється витратою гарячої води на виході підігрівника з використанням клапану TV1 і приводом типу МЕО (вихід ПЛК %Q0.3.16 – “більше”, %Q0.3.17 – “менше”). Додатково вимірюється також температура води в трубопроводі безпосередньо на виході підігрівника за допомогою датчика ТТ1а (0-100 °C, вхід ПЛК %IW0.1.3). Виконавчий механізм TV1 має показчик положення регулюючого органу (0-100%, вхід ПЛК %IW0.1.4). Час повного відкриття клапану – 10с, мінімальний імпульс – 250 мс.

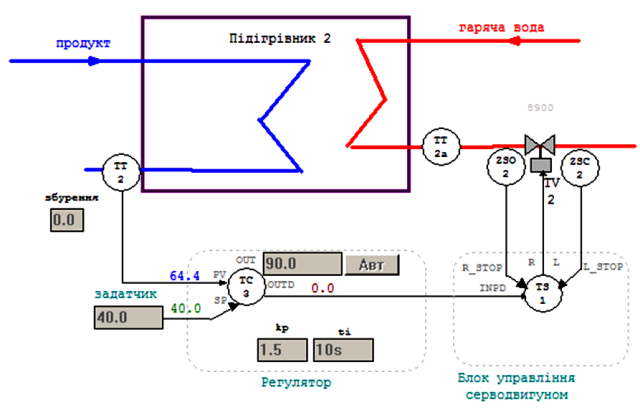

Температура продукту на виході другого підігрівника (рис.6.70) вимірюється датчиком температури TT2 (0-100 °C, вхід ПЛК %IW0.1.6), а регулюється витратою гарячої води на виході підігрівника з використанням клапану TV2 з приводом типу МЕО (вихід ПЛК %Q0.3.18 – “більше”, %Q0.3.19 – “менше”). Додатково вимірюється також температура води в трубопроводі безпосередньо на виході підігрівника за допомогою датчика ТТ2а (0-100 °C, вхід ПЛК %IW0.1.7). Виконавчий механізм TV2 має датчики кінцевого положення регулюючого органу: “повністю відкритий” - вхід ПЛК %I0.3.0, “повністю закритий” - вхід ПЛК %I0.3.1. Час повного відкриття клапану – 10с, мінімальний імпульс – 250 мс.

Система управління повинна забезпечити регулювання температури ТТ1 та ТТ2 з підтримкою наступних функцій:

1) стабілізація температур на виходах підігрівників на заданому оператором значені, з використанням ПІ регуляторів та блоків управління серводвигунами;

2) можливість настройки коефіцієнтів Kp та Ti з операторського екрану;

3) можливість ручного управління виконавчими механізмами TV1 та TV2 з операторського екрану при переключенні в ручний режим з забезпеченням безударності переходу.

Рішення.

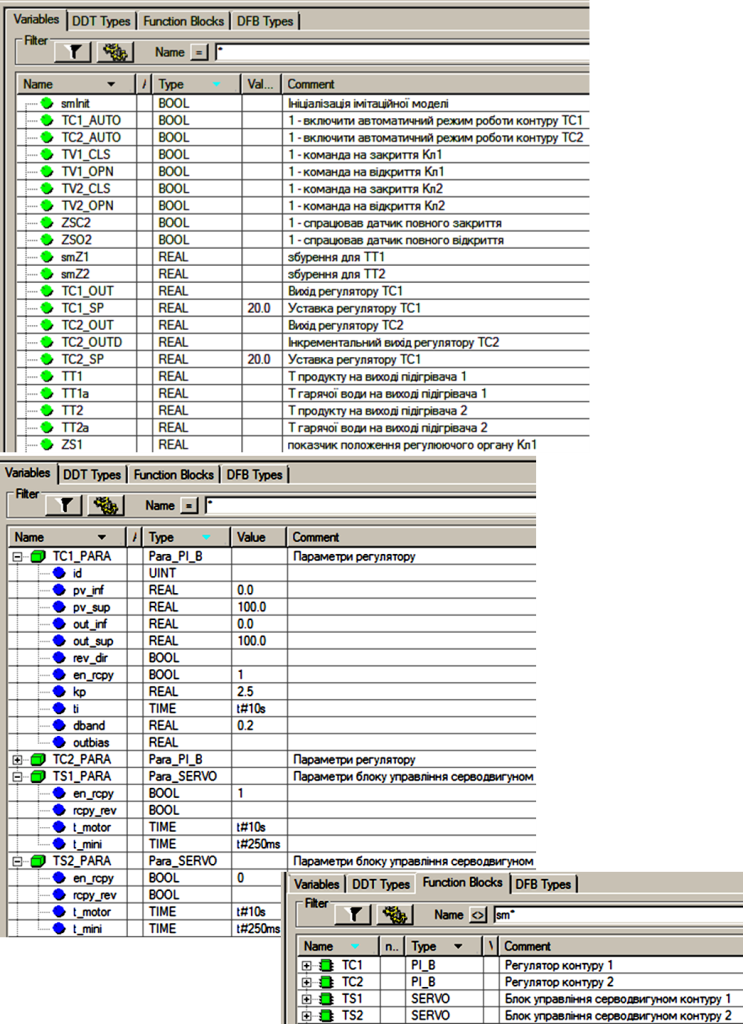

Перелік змінних та екземплярів функціональних блоків наведені на рис.6.71.

Рис.6.69. Операторський екран для контролю та управління процесом нагрівання в підігрівнику 1

Рис.6.70. Операторський екран для контролю та управління процесом нагрівання в підігрівнику 2

Рис.6.71. Змінні проекту

Загальні принципи роботи контуру управління температурю в підігрівнику 1.

Функціональна схема контуру регулювання температури продукту показана на операторському екрані (рис.6.70).

Контур включає:

-

канали вимірювання (ТТ1, ТТ1а);

-

регулятор TC1 (ПІ закон), який на основі сформованого завдання (вхід SP) та вимірювального значення (TT1 на вхід PV), формує сигнал управління (вихід OUT), що подається на блок управління серводвигуном TS1; на вхід RCPY регулятору заводиться сигнал зворотного зв’язку по положенню регулюючого органу ZS1; для регулятору налаштовуються Kp та Ti; регулятор може працювати в автоматичному або ручному режимі (вмикається/вимикається кнопка “АВТ”); в ручному режимі вихід OUT задається безпосередньо оператором;

-

блок управління серводвигуном TS1, який перетворює числовий сигнал що поступає на вхід IN в діапазоні 0-100% у дискретні сигнали відповідної тривалості типу “більше” (вихід R) та “менше” (вихід L); на вхід RCPY блоку заводиться сигнал зворотного зв’язку по положенню регулюючого органу ZS1;

-

канал управління, який окрім клапану з виконавчим механізмом TV1 включає показчик положення регулюючого органу (ZS1);

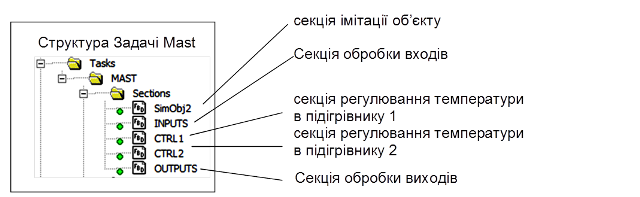

Структура програми. Для реалізації даної задачі використовуються 5-ть секцій (рис.6.72): секція “INPUTS” – для обробки вхідних каналів вимірювання; секція “OUTPUTS” – для обробки вихідних каналів правління; секція “CTRL1” та “CTRL2” – для реалізації контурів управління температурою відповідно в підігрівнику 1 та підігрівнику 2. Секція “Simulation” призначена тільки для імітації об’єкта.

Рис.6.72. Структура Задачі MAST

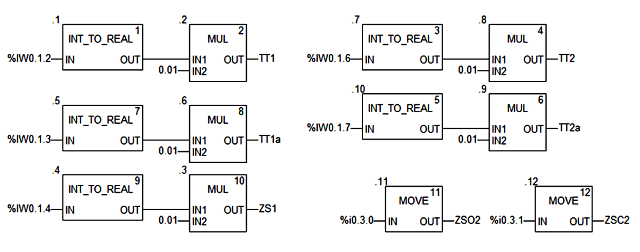

У секції “INPUTS” (рис.6.73) оцифровані значення аналогових входів масштабуються шляхом множення на коефіцієнт (діапазон 0-10000 в 0-100°C). До входів контуру з підігрівачем 1 належить також показник положення ZS1 (діапазон 0-10000 в 0-100 %ХРО). До входів контуру з підігрівачем 2 належать також датчики кінцевого положення типу “відкрито” - ZSO2, та “закрито” - ZSC2.

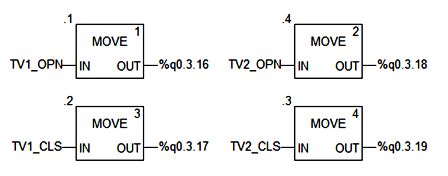

У секції “OTPUTS” (рис.6.74) для кожного виконавчого механізму на виходи ПЛК подаються сигнали “більше” (TV1_OPN, TV2_OPN) та “менше” (TV1_CLS, TV2_CLS).

Рис.6.73. Секція обробки входів

Рис.6.74. Секція обробки виходів

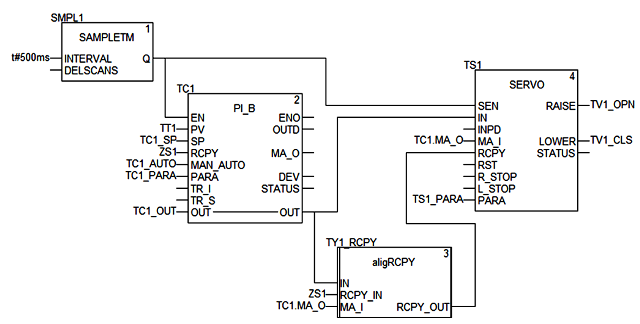

Опис роботи програми реалізації контуру управління температурою в підігрівнику 1. Програма секції “CTRL1” наведена на рис.6.75. Для UNITY PRO V<6.0 вхід/вихід TC1.OUT треба розірвати від TS1 та SERVO, а зв’язок реалізувати через змінну TC1_OUT.

Рис.6.75. Секція CTRL1

Основу контуру складає ПІ-регулятор TC1, який на основі плинної температури TT1 та завдання TC1_SP формує на виході OUT (прив’язаний до TC1_OUT) числове значення, яке подається на блок управління серводвигуном TS1 для формування імпульсів “більше” та “менше”. Регулятор TC1 працює в режимі використання входу RCPY (TC1_PARA.en_rcpy=TRUE). Це значить, що нове значення виходу OUT регулятор буде розраховувати на базі значення входу RCPY, на який подається значення покажчика положення ZS1.

Блок управління серводвигуном TS1 теж працює в режимі використання входу RCPY (TS1_PARA.en_rcpy=TRUE). Це значить, що він буде перетворювати значення різниці IN-RCPY у дискретний сигнал RAISE або LOWER відповідної тривалості. Значення параметрів блоку дорівнюють TS1_PARA.t_motor=t#10s та TS1_PARA.t_mini=t#250ms відповідно до умов задачі.

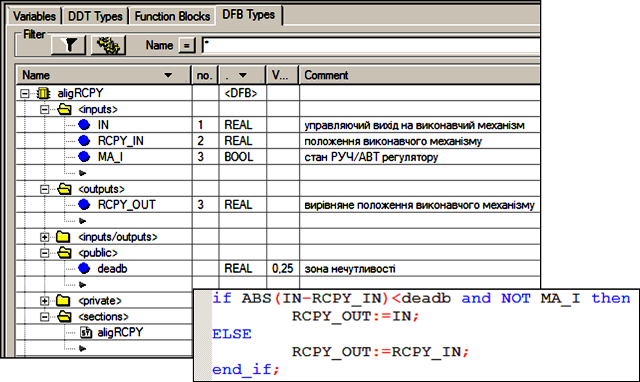

Алгоритм роботи блоку SERVO працює таким чином, що у ручному режимі він буде видавати сигнали “більше” та “менше” до тих пір, поки IN та RCPY не будуть рівними. Для того, щоб блок управління серводвигуном в ручному режимі припиняв управління в зоні наближеній до положення RCPY, можна створити та використати блок вирівнювання (рис.6.76). Принцип роботи алгоритму заключається в прирівнюванні виходу RCPY_OUT=IN в тому випадку, коли в ручному режимі (MA_I=TRUE) вхід IN буде в зоні наближення до RCPY. Величина зони наближення визначається параметром deadb, збільшення значення якого зменшує кількість рухів однак збільшує похибку позиціонування.

Рис.6.76. Структура і програма DFB типу aligRCPY

Блок вирівнювання TY1_RCPY включається в схему між TC1.OUT та SERVO.RCPY. Тобто, коли ZS1 знаходиться в зоні TC1_OUT, на вхід TS1.RCPY буде подаватися значення TC1_OUT а не ZS1, що приведе до відключення виходів LOWER та RAISE.

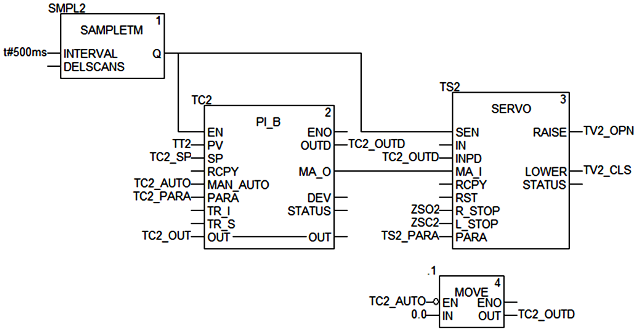

Опис роботи програми реалізації контуру управління температурою в підігрівнику 2. Програма секції “CTRL2” наведена на рис.6.77.

Рис.6.77. Секція CTRL2

Основу контуру складає ПІ-регулятор TC2, який на основі плинної температури TT2 та завдання TC2_SP формує на інкрементальному виході OUTD (прив’язаний до TC2_OUTD) числове значення, яке подається на блок управління серводвигуном TS2 для формування імпульсів “більше” та “менше”. Регулятор TC2 працює в режимі без використання входу RCPY (TC1_PARA.en_rcpy=FALSE), саме тому використовується зв’язка інкрементального виходу TC2.OUTD та TS2.INPD. Це значить, що на кожному циклі блок TC2 буде розраховувати нове інкрементальне значення виходу OUTD, а абсолютне значення OUT використовуватися не буде.

Блок управління серводвигуном TS2 теж працює в режимі без використання входу RCPY (TS1_PARA.en_rcpy=FALSE). Це значить, що він буде перетворювати значення входу INPD у дискретний сигнал RAISE або LOWER відповідної тривалості. Значення параметрів блоку дорівнюють TS1_PARA.t_motor=t#10s та TS1_PARA.t_mini=t#250ms відповідно до умов задачі.

Алгоритм роботи блоку SERVO працює таким чином, що у ручному режимі він буде видавати сигнали “більше” та “менше” відповідно до значення входу INPD на кожному циклу. Враховуючи що змінна TC2_OUTD обновлюється з періодичністю виклику TC2 (500 мс), а блок TS2 з кожним циклом, протягом 500 мс блок TS2 буде формувати нові імпульси. Для того щоб уникнути цього ефекту, в ручному режимі (TC2_AUTO=FALSE) змінна TC2_OUTD обнуляється після обробки контуру.

Автори

Теоретичне заняття розробив Олександр Пупена.

Feedback

Якщо Ви хочете залишити коментар у Вас є наступні варіанти:

Про проект і можливість допомогти проекту написано тут